Las aplicaciones que presenta la impresión 3D en el campo de la Medicina se pueden contar por decenas. Una herramienta que, si observamos la capacidad de evolución de las nuevas tecnologías, deducimos que sus ventajas se pueden multiplicar y diseminar por muchas especialidades, proporcionando mayores beneficios a colectivos de pacientes más amplios.

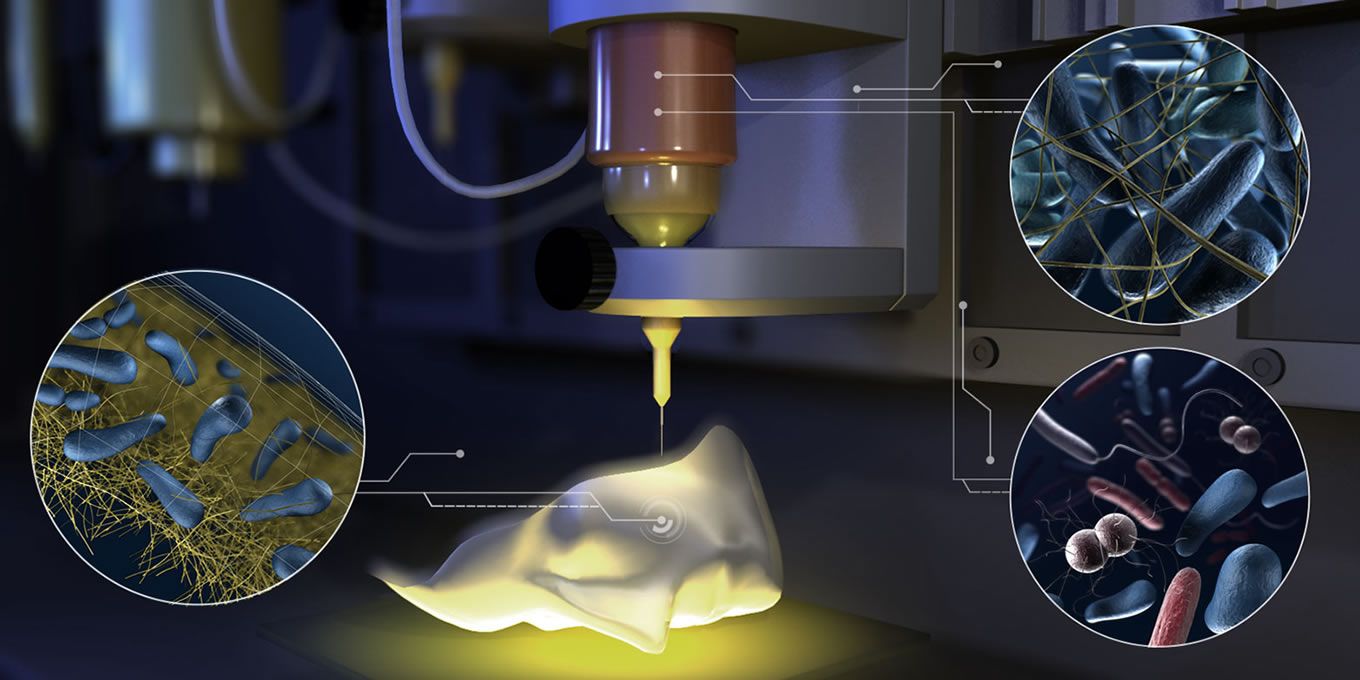

Es el caso de los Bio-inks, objetivo de investigaciones crecientes que tienen, como propósito, expandir su fabricación en usos tan específicos como los implantes auditivos. Esta sustancia no es otra cosa que el resultado de la fabricación de complejos tejidos creados, a través de la impresión en tres dimensiones, gracias a células vivas.

Los bioenlaces consiguen imitar un entorno de matriz extracelular que facilita la adhesión, proliferación y diferenciación de las células vivas

Esta serie de bioenlaces consiguen imitar un entorno de matriz extracelular que facilita la adhesión, proliferación y diferenciación de las células vivas. En este sentido, hay que poner el foco en las tintas biocompatibles, que deben ser desarrolladas a través de una aplicación específica para que su uso sea aprobado y permitido en seres humanos.

Ahora, una nueva investigación desarrollada por un equipo del ETH Zurich (Suiza) ha informado del desarrollo de una nueva tinta que puede adaptarse a los diferentes tipos de dispositivo, ya sean válvulas cardiacas, ligamentos, ojos y una amplia variedad de implantes.

Esta tinta, específicamente un gel, está impulsado gracias a fibras de celulosa y nanopartículas poliméricas biodegradables. En un estado inicial se presenta en estado sólido pero, cuando se pasa a través de la boquilla de la impresora 3D, pasa a líquido siendo más maleable. Cuando termina de atravesar ésta, regra a su estado sólido.

El material se puede integrar en todo tipo de polímeros adicionales, como el colágeno, fibrinógeno o el ácido hialurónico, lo que proporciona a los dispositivos impresos las propiedades físicas y mecánicas deseadas. Entre estas propiedades destacan la resistencia y la flexibilidad, que tienen importantes aplicaciones en el uso de implantes impresos 3D en Medicina.